Top 10 technologických trendov gumy a plastov v roku 2025(6~10)

V roku 2025 spoločnosť CHINAPLAS vydala nasledujúcich desať technologických trendov v gumárenskom a plastovom priemysle, pričom analyzovala trajektóriu technologických inovácií v gumárenskom a plastovom priemysle, pomáhala podnikom v reťazci gumárenského a plastikárskeho priemyslu na začiatku a v smere dodávateľského reťazca využiť príležitosti na trhu a posilnila vysokokvalitný rozvoj gumárenského a plastového priemyslu. Nasledujú články 6 až 10.

6. Inteligentné vstrekovanie a podporná technológia

Význam: Inteligentné vstrekovanie a podporné technológie prostredníctvom hlbokej integrácie vysokej automatizácie a internetu vecí pomáhajú podnikom na spracovanie plastových výrobkov dosiahnuť zlepšenie kvality, zvýšenie efektivity a personalizovanú výrobu.

Všimli sme si, že inteligentné vstrekovanie nie je vhodné len na spracovanie konvenčných materiálov, ako sú technické plasty a všeobecné plasty, ale aj na spracovanie špeciálnych materiálov, ako sú kompozitné materiály, polyuretán a tekutý silikón, ktoré spĺňajú rôznorodé a špecifické potreby rôznych aplikačných scenárov.

Vstrekovanie kompozitných materiálov: efektívne zlepšuje pevnosť, húževnatosť a odolnosť produktov proti únave, podporuje multifunkčný integrovaný dizajn a znižuje procesy montáže produktov.

Polyuretánové vstrekovanie: Polyuretán vykazuje vynikajúcu kompatibilitu a priľnavosť s rôznymi materiálmi počas procesu vstrekovania. Dá sa tesne kombinovať s materiálmi, ako je kov, drevo, vlákna atď., aby sa vytvorili kompozitné štruktúry, ktoré spĺňajú rôznorodé potreby dizajnu a výroby produktov.

Vstrekovanie tekutého silikónu: Vysoká tekutosť tekutého silikónu umožňuje lepšie vyplniť zložité dutiny foriem počas procesu vstrekovania, vďaka čomu je obzvlášť vhodný na spracovanie produktov s vysokými požiadavkami na detaily a presnosť.

Okrem toho centralizovaný systém podávania integruje inteligentné senzory a analýzu údajov na automatické prispôsobenie ponuky a pomeru materiálov, presné meranie a rovnomerné miešanie surovín, čím sa efektívne zabezpečuje stabilita a kontinuita výroby spracovania plastov. Forma a horúci vtok sú navrhnuté s vysokou presnosťou a modularitou, aby sa zabezpečila stabilná a efektívna prevádzka procesu vstrekovania.

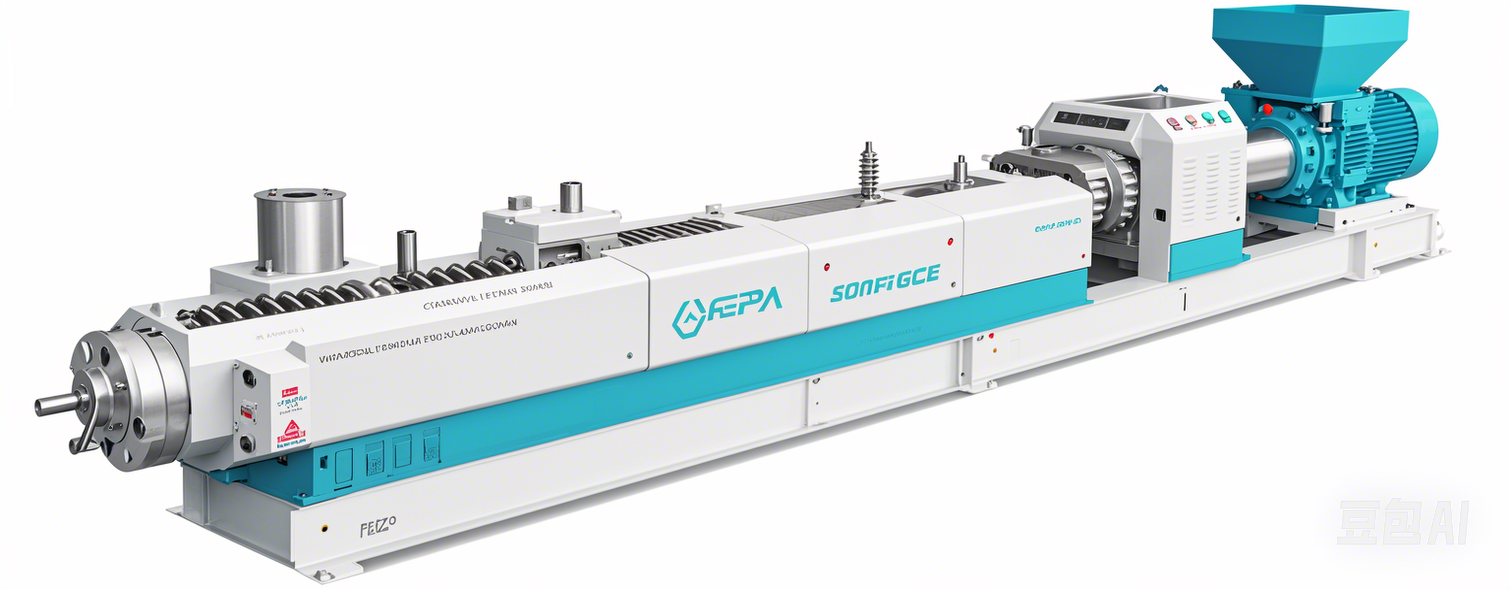

7. Efektívna extrúzia a podporná technológia

Význam: Efektívna technológia extrúzie a podporné technológie otvorili nové dimenzie pre výrobu a spracovanie granulátu, rúr a fólií, poskytujú solídnu technickú podporu pre veľkosériovú a kvalitnú výrobu viacmateriálových a viacvrstvových rúrkových (filmových) kompozitov.

Všimli sme si, že či už ide o efektívnu granulačnú extrúziu, prispôsobenú extrúziu rúr alebo vysokorýchlostnú extrúziu fólie, objavujú sa tieto technologické trendy:

Zlepšenie inteligencie a automatizácie: Prostredníctvom technológií, ako je internet vecí, veľké dáta a umelá inteligencia, sa počas procesu extrúzie vykonáva monitorovanie a analýza kľúčových parametrov v reálnom čase, ako je teplota, tlak a rýchlosť, aby sa zabezpečila stabilná výroba a konzistentná kvalita produktu.

Nepretržitá optimalizácia vysoko presnej technológie vytláčania: presné vytláčanie sa dosahuje pomocou vysoko presnej skrutky, dizajnu formy, systému riadenia tlaku, regulácie teploty a vysokovýkonného systému pohonu.

Neustále zdokonaľovanie vysokoúčinných a energeticky úsporných technológií: Vývoj nových závitových štruktúr a materiálov sudov na zlepšenie účinnosti dopravy materiálu a tavenia a zníženie spotreby energie. Optimalizujte vykurovacie a chladiace systémy na zníženie spotreby energie.

Okrem toho hrá vytláčacia hubica kľúčovú úlohu pri kontrole tvaru, veľkosti a kvality konečného vytláčaného produktu. Vytláčacia hubica pomáha pri efektívnom a vysokokvalitnom vytláčaní prostredníctvom optimalizovaného dizajnu štruktúry prietokového kanála a vysoko presného spracovania.

8. Viacvrstvová a viacdutinová technológia vyfukovania

Význam: Viacvrstvové a viacdutinové vyfukovanie hrá dôležitú úlohu pri zlepšovaní bariérových a mechanických vlastností produktov, znižovaní odpadu materiálu a dosahovaní multifunkčnej integrácie.

Všimli sme si, že viacvrstvové a viacdutinové vyfukovanie prechádza viacrozmernou optimalizáciou a zlepšením v nasledujúcich aspektoch:

Stabilita a kontinuita: Zlepšením extrudéra a hlavy je zabezpečená presná dĺžka a hrúbka embrya, čím sa dosiahne stabilná a nepretržitá výroba.

Inteligencia: Využitím senzorov a algoritmov umelej inteligencie na monitorovanie a adaptívne nastavenie parametrov počas procesu vyfukovania sa vykonáva včasná diagnostika porúch a prediktívna údržba, čím sa znižujú zbytočné prestoje.

Elektrifikácia: Celoelektrický vstrekovací stroj má zjavné výhody pri šetrení materiálových nákladov, nákladov na ladenie, energetickej účinnosti a čistoty, ale dá sa použiť iba na malé a stredne veľké duté polia. Stabilitu zariadenia a údaje o konečnej spotrebe energie ešte musí otestovať trh.

Okrem toho sú vyfukovacie formy tiež iterované prostredníctvom inteligentných a automatizovaných technológií, aby sa zabezpečila stabilita procesu vyfukovania a znížila sa miera odpadu.

9. Funkčná fólia a povrchová úprava

Význam: S inovatívnou integráciou nových materiálových aplikácií, vysoko presnou technológiou lakovania, automatizáciou a technológiou kontinuálnej výroby zohrávajú funkčné fólie a procesy ich povrchovej úpravy nenahraditeľnú úlohu v scenároch špičkových aplikácií, ako je balenie, nová energia a optika.

Všimli sme si, že bežné jednomateriálové filmy, optické filmy a separátory lítiových batérií vo funkčných filmoch majú nasledujúce trendy technologického vývoja:

Jednomateriálová fólia: Počet vrstiev sa zvyšuje, z 5, 7 na 11, a hrúbka je čoraz tenšia, s hrúbkou len 18 mikrónov. Zväčšenie vrstiev umožňuje, aby bola každá vrstva fólie presnejšie vybavená jedinečnými funkciami, ako je bariéra, výstuž, tepelné tesnenie atď. Znížením hrúbky sa dosiahne nielen odľahčenie tenkých vrstiev, ale aj zníženie materiálových nákladov a spotreby zdrojov pre podniky.

Optický tenký film: Prostredníctvom výskumu a vývoja nových vysokovýkonných materiálov a vysoko presnej technológie povrchovej úpravy sa dosahujú tenké filmy s funkciami, ako je antireflexia, odraz, polarizácia a filtrovanie, aby vyhovovali prispôsobeným potrebám zložitých optických systémov, čím sa znižuje počet optických komponentov a zložitosť systému.

Separátor lítiovej batérie: Použitím kompozitných materiálov sa zlepšuje mechanická pevnosť, vodivosť a pórovitosť separátora, čím sa ďalej zvyšuje hustota energie a životnosť batérie. Využitím ultratenkej technológie na zníženie vnútorného odporu batérie a poskytnutie väčšieho priestoru pre elektródové materiály možno zlepšiť hustotu energie batérie, predĺžiť dosah a zvýšiť rýchlosť nabíjania. Inovácia technológie povrchovej úpravy tiež zlepšila tepelnú stabilitu, mechanickú pevnosť a elektrolytickú zmáčavosť membrány.

Okrem procesov nanášania a poťahovania poskytujú technickú podporu pre prispôsobené spracovanie funkčných fólií aj procesy povrchovej úpravy, ako je tepelná prenosová tlač, tlač bez rozpúšťadiel a korónový výboj.

10. Technológia automatizácie a inteligencie

Význam: Systém automatizácie a inteligentných technológií pokrýva kľúčové oblasti, akými sú online kontrola kvality, kolaboratívne roboty, pokročilé riadiace systémy a prepracované systémy riadenia energie. Zohráva kľúčovú úlohu pri skracovaní cyklu formovania, zlepšovaní efektivity spracovania a zabezpečovaní stability kvality.

Všimli sme si, že v online kontrole kvality, kolaboratívnych robotoch, riadiacich systémoch a energetickom manažmente stoja za pozornosť nasledujúce technologické trendy:

Hlboké učenie modelov veľkých údajov: Trénovaním modelov s veľkým množstvom údajov sa online systémy kontroly kvality môžu automaticky učiť a identifikovať vzory defektov rôznych plastových výrobkov, čím sa zlepšuje presnosť a efektívnosť detekcie; Riadiaci systém formovacieho stroja môže automaticky upravovať parametre, ako je vstrekovací tlak, rýchlosť a teplota, aby sa dosiahol najlepší efekt formovania.

Vysoká kompatibilita: Podľa špecifických požiadaviek výrobnej linky prepnite zodpovedajúcu online kontrolu kvality, pracovný režim kolaboratívneho robota alebo riadiaci systém a režim riadenia energie, aby ste dosiahli kolaboratívnu optimalizáciu s výrobným systémom.